Manufacturing. Episodio 2 | L’importanza della schedulazione a capacità finita

Nell’articolo precedente abbiamo capito l’importanza dell’ultimo miglio per una azienda manifatturiera e che SAP sta continuando ad innovare anche per ciò che riguarda i temi di fabbrica, perché SAP DMC è realmente un caposaldo del modello Industria 4.0.

In questo articolo invece vorrei parlarvi del processo di schedulazione a capacità finita e della sua importanza.

Capacità Infinita vs Capacità Finita: è una vera partita?

Pianificare a capacità infinita come effettua un semplice MRP significa ottenere proposte di approvvigionamento che non tengono in considerazioni vincoli e constraints che normalmente sono presenti all’interno del processo produttivo di ogni azienda.

Chiaramente proposte di questo tipo hanno bisogno di essere profondamente vagliate per verificarne la fattibilità.

Fattibilità che significa capacità dell’impianto ma anche coerenza e consistenza multi-livello lungo la distinta base.

La Schedulazione a capacità finita è chiaramente un processo maggiormente evoluto. Significa avere un risultato che contempla calcoli, valutazioni, vincoli e relazioni.

E’ dunque uno step necessario per capire i reali volumi produttivi, per determinare realistiche date di consegna ai cliente e quindi mantenere alto il proprio livello di servizio.

Possiamo quindi dire che l’obiettivo della schedulazione a capacità finita è ottimizzare il carico dei centri di lavoro bottleneck e mantenere la produzione regolare, ad un ritmo uniforme.

Ma cosa fanno le aziende?

Quando le aziende si rendono conto di aver bisogno di intervenire sul proprio processo di schedulazione spesso rivolgono la propria attenzione a soluzioni di Advanced Planning and Scheduling (APS).

Dal 2016, il Detailed Scheduling è un componente embedded nel Digital Core di SAP S/4HANA. E’ quindi parte integrante dell’ERP e non richiede più interfacce o integrazioni.

Oggi si chiama Manufacturing for Planning & Scheduling.

E’ stato arricchito sia dal punto di vista funzionale che di UI ma il suo scopo è il medesimo: aiutare a pianificare e schedulare le attività di produzione in modo interattivo raggiungendo il piano ottimizzato che soddisfa le richieste del cliente e tiene in considerazione i vincoli degli impianti e la disponibilità del materiale.

Quali constraints posso incontrare?

Livellare i carichi, saturare le risorse e programmare in modo ottimale rispettando la data di consegna. Troppo facile.

Le sfide quotidiane insegnano che possiamo incontrare molti vincoli, partendo dalla materia prima (ce l’abbiamo?) al prodotto finito.

Percorrendo una distinta base multi-livello è inevitabile incorrere in priorità e doverle gestire così come il backlog.

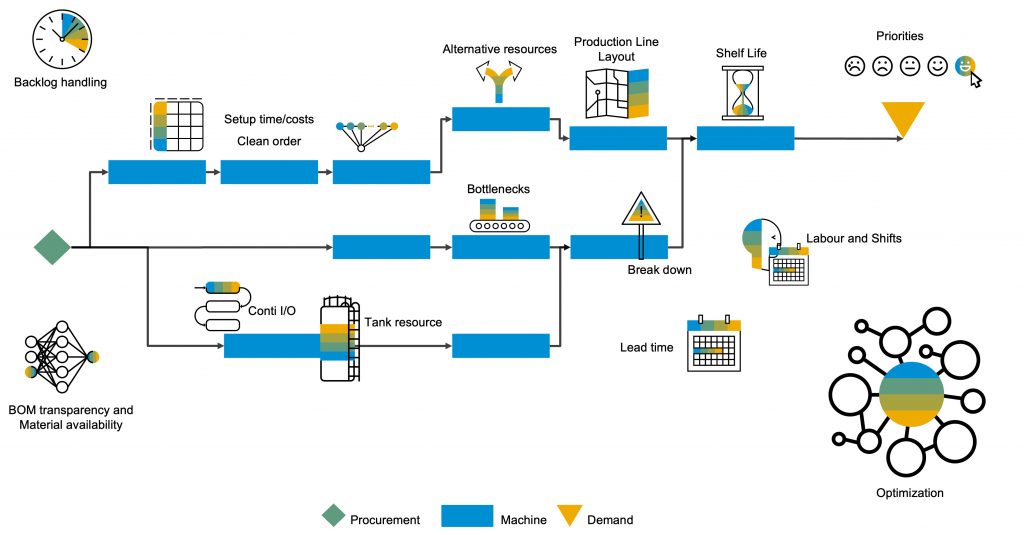

Ogni operazione può avere le proprie specificità quali essere un bottleneck, avere la necessità di ottimizzare la sequenza per ridurre i tempi (ed i costi!) di setup, avere risorse alternative, avere una logica di Input/Output, il tank planning, capita di avere vincoli dati dal layout della linea piuttosto che di puro lead time. Parliamo spessissimo di capacità macchina senza considerare che i vincoli possono riguardare la manodopera e di conseguenza i turni di lavoro. Le fermate, capitano. O semplicemente vorrei pianificarle così come gli interventi di manutenzione. E il deperimento causa shelf life?

Il traguardo finale è però sempre lì: ottimizzare tutto questo.

Sì lo ammetto, nel costruire l’immagine qui sopra sono stato un po’ cattivo. Ho messo parecchi vincoli. Esiste davvero un’azienda che li ha tutti quanti insieme? Non lo so. Ma non è un problema: la soluzione embedded in SAP S/4HANA li sa gestire tutti quanti.

E non ne ho rappresentati altri, come ad esempio il block planning ossia la gestione delle campagne di produzione oppure il model-mix planning.

E poi?

E poi ci sono i componenti.

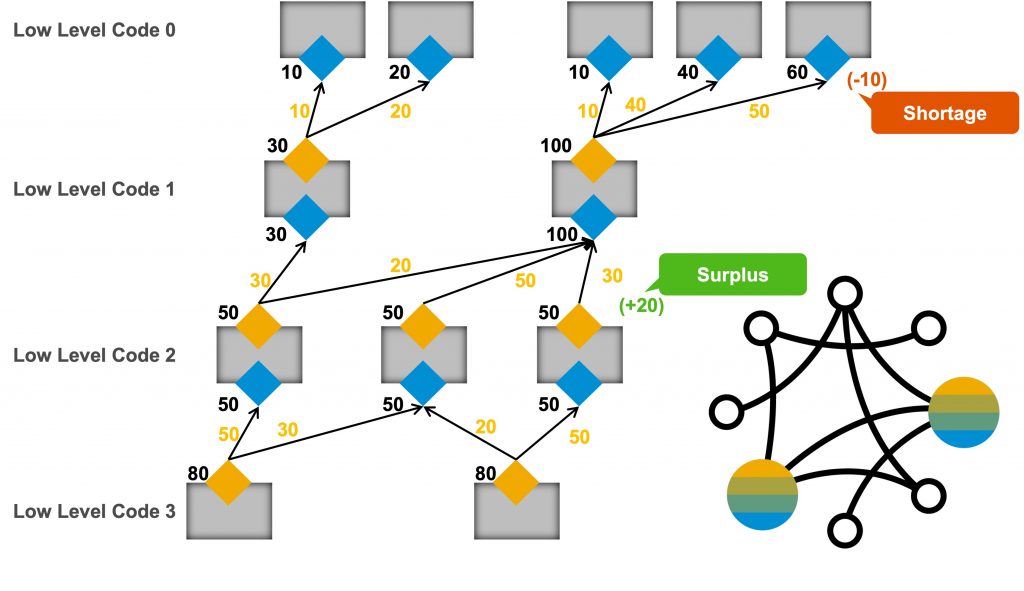

La propagazione delle modifiche lungo tutti i livelli di distinta base è garante della fattibilità per disponibilità dei materiali.

La parola chiave è pegging.

Il pegging è la relazione tra elementi di ricezione ed elementi di fabbisogno di un prodotto all’interno di una location. Attraverso il pegging abbiamo quindi una assegnazione degli elementi di ricezione agli elementi di fabbisogno.

Il fixed pegging è letteralmente un legame rigido, forte, vincolante. L’assegnazione dell’elemento di ricezione all’elemento di fabbisogno rimane fixed durante l’intero processo di pianificazione e schedulazione.

Il dynamic pegging invece prevede che il legame sia flessibile e l’assegnazione tra elementi possa quindi variare al mutare della pianificazione, chiaramente garantendo sempre la disponibilità materiale alla data.

E’ tutto?

Non è tutto.

Probabilmente non è l’ultimo ma solo un altro tema decisivo: la simulazione.

Simulare un rush order, simulare l’uso di una risorsa alternativa, simulare un incremento (o riduzione) di capacità o di turni di lavoro, simulare un cambio di sequenza.

Quale Planner non ha queste necessità?

Chiaramente tutto questo la soluzione embedded in SAP S/4HANA può farlo.

Spero sia chiaro quanto la schedulazione a capacità finita può aiutare a migliorare il proprio livello di servizio.

Negli ultimi anni la variabilità della domanda e lead time impazziti hanno messo a dura prova il livello di servizio di molte aziende. C’è forse qualcosa che può ulteriormente aiutare?

Stay tuned, a breve un altro episodio.