Manufacturing. Episodio 3 | Demand-Driven MRP

Nei precedenti articoli abbiamo affrontato l’evoluzione dei sistemi MES capendone l’importanza per chi è di fronte alla digitalizzazione dei processi di fabbrica e poi abbiamo capito come la schedulazione a capacità finita può aiutare a migliorare il livello di servizio di un’azienda.

Negli ultimi anni però la variabilità della domanda ed i lead time impazziti hanno messo a dura prova intere supply chain impattando la risposta alle domande cliente di (quasi) tutti i settori.

Oggi parleremo di Demand-Driven MRP: la metodologia, la tecnica, il processo, la soluzione che in un contesto di questo tipo può aiutare.

Effetto bullwhip: bye bye

Il Material Requirements Planning (MRP) è nato negli anni 60 quando le supply chain erano poco complesse, l’accuratezza delle previsioni era più che accettabile ed i prodotti avevano una vita lunga, con poca varietà e complessità.

Ora invece ci troviamo quotidianamente in un mercato con una domanda volatile, fortemente guidata da promozioni, innovazioni e competizione. In cui i prodotti hanno una vita molto breve. E la supply chain di oggi spesso soffre. Perché spesso è rigida a causa dei lunghi lead time, dai constraints e dall’ampiezza dei batch (economici) di produzione.

Un planning tradizionale, con una logica a fabbisogno come MRP, spesso amplifica questi problemi e gli effetti su tutta la catena della supply chain.

La metodologia Demand-Driven MRP introduce il concetto di buffer per garantire una sorta di protezione e quindi rendere più smooth la variabilità sia della domanda che di lead time.

Il decoupling o disaccoppiamento è quindi quella tecnica, quel principio, secondo il quale vengono posizionati buffer in posizioni strategiche della supply chain grazie ai quali si limitano gli effetti delle fluttuazioni della domanda e/o i problemi di lead time, andando a ridurre l’effetto bullwhip e proteggendo il proprio livello di servizio verso il mercato.

Quali benefici posso aspettarmi?

La metodologia Demand-Driven MRP ha come valore quello di permettere di ottenere un miglior flusso materiale. E’ un dato di fatto.

Poi entra in gioco il proprio settore di appartenenza. Chiaramente un’azienda Life Sciences ha caratteristiche, necessità e mercato completamente diversi da un’azienda Industrial Manufacturing.

Restando però nell’overall, i KPI che ne troveranno sicuro vantaggio sono:

- inventory reduction che statisticamente, in media, si attesta attorno al -30%, i best-in-class oltrepassano anche il 50%

- service level increase, facile raggiungere un +10% con i best-in-class che superano il 40%

- lead time reduction, -20/25% sono un traguardo alla portata mentre i best-in-class superano 80%

Ci sono poi traguardi più operativi che questo processo può regalare.

Parlo di reattività nei confronti della domanda: reduced order fulfillment lead time (OFLT) e higher on time delivery to request (OTD-R).

Questi risultati non sono portati alla luce dall’istituto padre della metodologia bensì dalle aziende utilizzatrici, quelle stesse aziende che vedono anche un miglioramento nel time to manage dei propri dipartimenti di pianificazione.

ADU e DLT: i concetti fondanti

ADU e DLT sono fattori determinanti nella comprensione della logica di un processo Demand-Driven MRP e nella definizione della grandezza del buffer.

Con l’acronimo ADU intendiamo Average Daily Usage ossia il consumo medio giornaliero del prodotto bufferizzato.

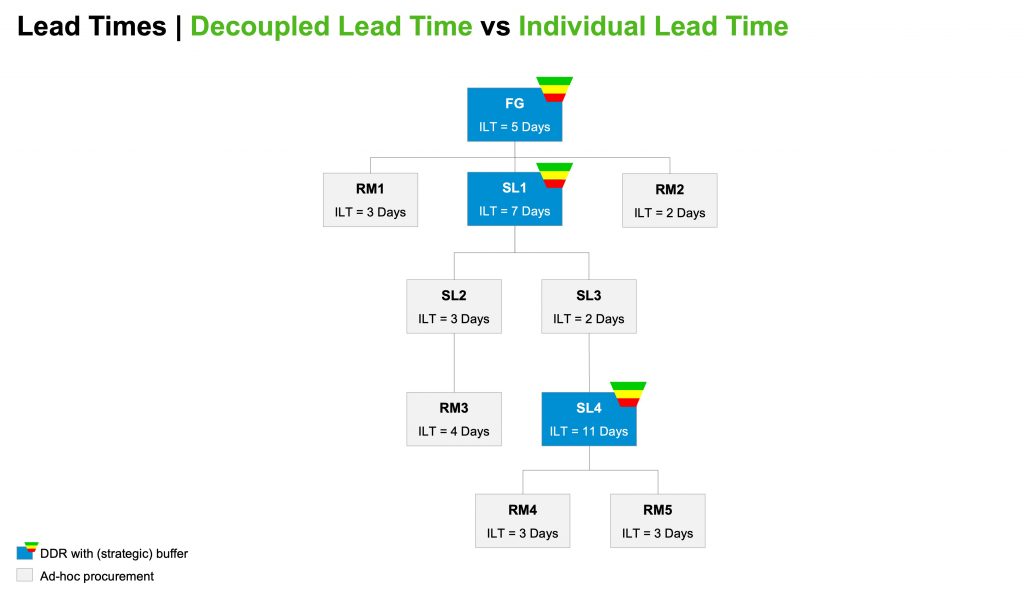

Con l’acronimo DLT intendiamo Decoupled Lead Time ossia il lead time del punto di disaccoppiamento che non è altro che il prodotto bufferizzato. Da non confondere però il DLT con il ILT (Individual Lead Time). Il lead time individuale è il classico lead time che conosciamo da sempre, ossia il tempo di riapprovvigionamento di un item.

Invece il lead time del punto di disaccoppiamento (DLT) è il tempo di riapprovvigionamento dell’intero buffer ossia la somma degli ILT tra punti di protezione lungo il critical path.

Se analizziamo il buffer SL1 possiamo vedere che l’item ha un ILT di 7 giorni che rappresenta il tempo di riapprovvigionamento strettamente legato all’item, mentre il DLT del buffer è 14 giorni (7 + 3 + 4) ossia la somma degli ILT tra punti di protezione lungo il percorso critico.

ADU e DLT sono i valori di partenza nella determinazione delle zone ossia delle soglie di sicurezza (TOR = Top of Red), riordino (TOY = Top of Yellow) e massimo stock (TOG = Top of Green) che guidano il riapprovvigionamento e il monitoraggio del processo.

Durante i calcoli, ad essi si aggregano il fattore di variabilità della domanda e il fattore di variabilità del lead time determinati dal profilo di buffer. L’ultima variabile in gioco è il lotto minimo che ha il potere di influenzare la zona di massimo stock e quindi la quantità di ordino.

I 5 steps del processo

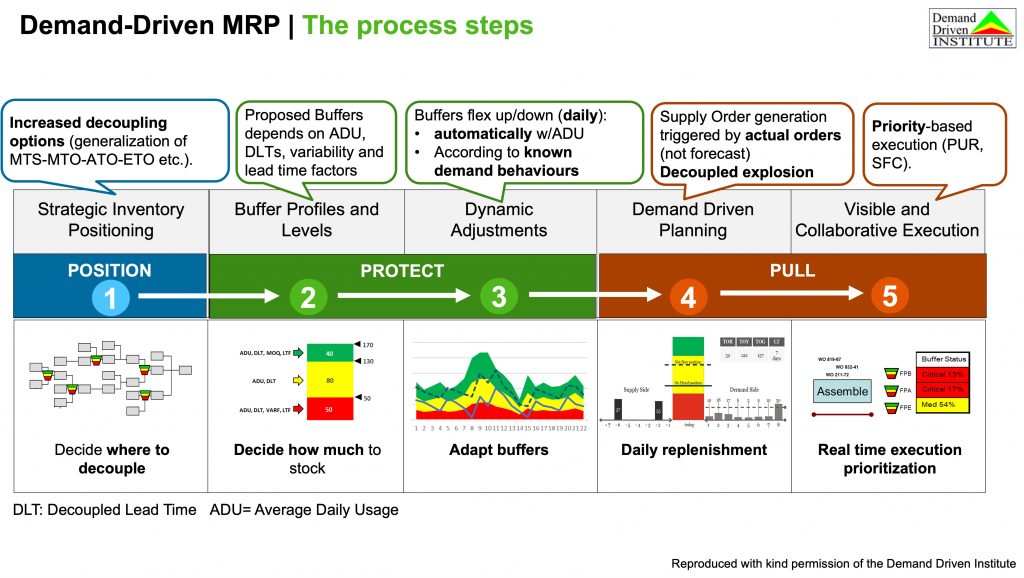

Il processo di pianificazione in accordo alla metodologia Demand-Driven MRP è composto da 3 fasi (posizionamento, protezione e pull) e da 5 steps.

Il primo è molto importante: identificare gli items critici per i quali è strategico avere una protezione. Ci sono più “significati” di critico: può esserlo un item perché è ad alto lead time, perché ha un’alta variabilità della domanda, perché ha una numerosità elevata di BOM usage ossia il suo eventuale shortage avrebbe impatto su parecchi prodotti finiti.

Critico può poi essere legato al valore del prodotto. Una mancata vendita di un prodotto ad alto valore può significare una grossa perdita di revenues.

Il secondo step è la definizione della dimensione del buffer ossia quanto “grande” è la protezione necessaria.

Il terzo step è l’adjustment (se necessario). I classici esempi di aggiustamento sono la stagionalità e il phase-out di un prodotto che quindi richiede un abbattimento (graduale) del livello di buffer.

Il quarto step è il puro step di replenishment ovvero, per gli item il cui buffer è in una soglia critica, il calcolo di quanto occorre riapprovvigionare, al fine di ripristinare il livello di buffer adeguato. Il tutto in accordo alla planning priority ossia l’urgenza di emettere un ordine.

Il quinto step è il monitoraggio dell’execution ossia la valutazione di effettuare solleciti o expedite in accordo all’urgenza di ricevere l’ordine in cui chiaramente gli ordini/item più urgenti sono quelli per i quali il buffer risulta più consumato.

Come avviene il riapprovvigionamento?

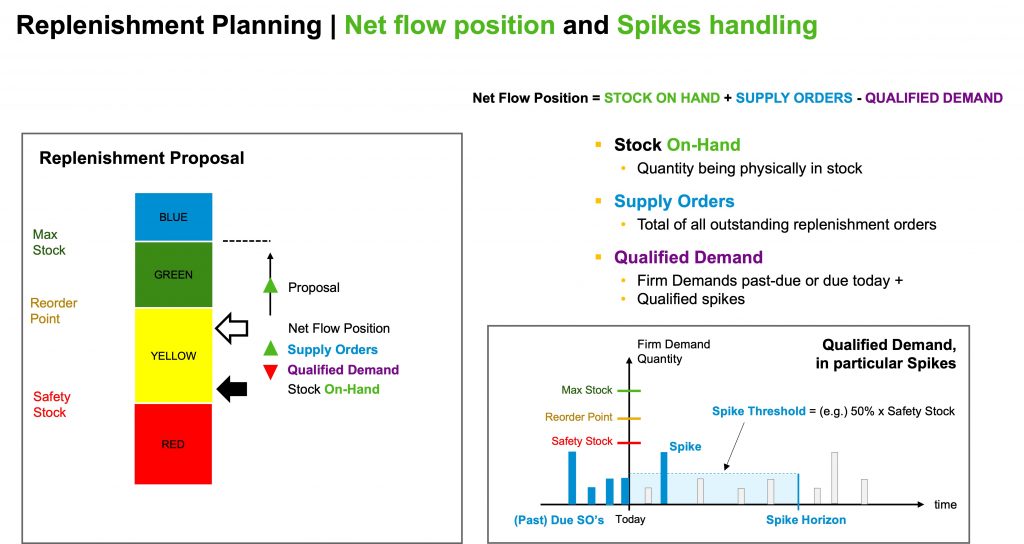

La chiave del processo è il flusso materiale: Net Flow Position (NFP).

La posizione di flusso netto è calcolata considerando il livello di stock, gli ordini in essere e la domanda qualificata.

Se i primi due sono piuttosto espliciti e chiari nella comprensione, la domanda qualificata lo è un po’ meno.

In essa sono inclusi sostanzialmente gli scaduti e le domande future, all’interno di un certo orizzonte (successivo ad oggi), che eccedono un determinato threshold: sono le cosiddette domande spike.

La quantità di riordino è quindi determinata come differenza tra la posizione di flusso netto (NFP) e il massimo stock (TOG). Chiaramente il riordino è innescato nel momento in cui la posizione di flusso netto (NFP) cade nella zona gialla, ossia sotto il Top of Yellow.

Qualche riga più su parlavo di planning priority ossia l’urgenza di emettere un ordine. Questa urgenza è proporzionale a quanto la NFP cade sotto il TOY.

Sono poco sotto la soglia di riordino? Avrò una bassa urgenza di emettere nuovi ordini. Sono parecchio sotto la soglia di ordino? Avrò un’alta urgenza di emettere nuovi ordini.

Invece nel monitoraggio e nell’esecuzione, l’urgenza di riceve l’ordine vede questa volta in gioco lo SoH (Stock-on-Hand) in relazione al Top of Red, ossia la soglia di sicurezza.

A mano a mano che lo SoH si avvicina al valore della soglia di sicurezza, significa che sta aumentando la necessità di sollecitare l’esecuzione dell’approvvigionamento.

E se lo SoH è sotto il TOR? Beh significa che ho più che un’elevata urgenza perché ho già mangiato una parte della mia protezione.

E le soluzioni SAP?

E’ corretto parlare al plurale.

Parliamo di soluzioni SAP perché il processo DDMRP può essere coperto sia con SAP Integrated Business Planning (IBP) che con SAP S/4HANA.

Entrambe coprono la metodologia anche se occorre evidenziare che il posizionamento dei buffer, attraverso la BOM e lungo la supply chain, in SAP IBP è automatico invece in S/4HANA è una decisione demandata all’utente, opportunamente supportato da classificazioni automatiche effettuate dal sistema.

Va inoltre evidenziato che SAP IBP supporta i 5 steps della metodologia, ma ovviamente l’emissione ed esecuzione degli ordini di acquisto e di produzione è sempre demandata al sistema transazionale.

Ok, chiaro ma quale scelgo? La risposta non è netta.

Ci sono molte considerazioni da fare ma provando a semplificare al massimo potremmo dire che un business con una BOM complessa e una catena di supply chain semplice potrebbe orientarsi verso SAP S/4HANA mentre al contrario se la BOM è piatta ma la catena di supply chain è complessa, l’orientamento potrebbe essere verso SAP IBP.

Esiste anche lo scenario Hydrid, con entrambi, per chi vuole/deve disaccoppiare il mondo manufacturing da quello distributivo.

La soluzione all’interno di SAP IBP è anche nella direzione di integrazione con il processo Sales and Operations Planning (S&OP) tanto che si parla di Demand-Driven Sales & Operations Planning (DDS&OP).

Invece la soluzione all’interno di SAP S/4HANA è nella direzione di un Demand-Driven Operating Model (DDOM) per la creazione dei supply orders, la schedulazione e l’esecuzione promuovendo e proteggendo in tutti gli step la posizione di flusso netto (NFP).

La soluzione all’interno di SAP S/4HANA, infatti, permette la gestione anche di un processo di Demand-Driven Scheduling (DDS) come punto di incontro tra il processo di schedulazione a capacità finita e il processo DDMRP.

Esperienza implementativa di un processo DDMRP

In chiusura lascio i riferimenti di un podcast registrato ad agosto 2021.

All’interno del programma Inside SAP S/4HANA, ho avuto modo di confrontarmi con Markus Oertelt e Ferenc Gulyássy circa le nostre reali esperienze progettuali di implementazione DDMRP.

Me l’hanno detto in tanti: ma che audio avevi?

Lo so, non è il massimo. La fortuna è cieca, ma la…

Un’ora prima della registrazione mi si erano rotte le cuffie.

Vi ringrazio per la lettura.

Se qualcuno volesse avere un confronto o approfondimenti sui temi di questi tre episodi, può scrivermi a stefano.arlati@sap.com

Alla prossima!